Hodinu za hodinou, pět dní v týdnu: Každý, kdo profesionálně svařuje metodou MIG/MAG, prostě musí znát svařovací hořák skrz naskrz. Ale jak poznat dobrý svařovací hořák? A je to, co svářeči pravidelně drží v rukou při své každodenní práci, opravdu tím nejlepším ze všech řešení? Těmito a podobnými otázkami se zabývají vývojáři svařovacích hořáků. Nahlédli jsme jim přes rameno a vysvětlíme, jak nové svařovací hořáky vznikají a proč hraje lidský faktor tak důležitou roli.

Vpředu na svařovacím hořáku se nesetkává jen svařovací zdroj, oblouk a svařenec. Rukojeť hořáku je také spojovacím článkem mezi člověkem a zařízením, jakousi prodlouženou rukou uživatelů.

Ale co vlastně svářeči od nového svařovacího hořáku očekávají? Předem základní odpověď: U ručních svařovacích hořáků nejde výhradně o dobře fungující techniku, vynikající svařovací výkony a dlouhou životnost spotřebních dílů.

Přinejmenším stejně důležité jsou uživatelský komfort, ergonomie a emoce, tedy jak dobře svařovací hořák padne do ruky, jak snadno se na něm provádějí nastavení a v neposlední řadě i to, jak je nový svařovací hořák svářečům celkově „sympatický“.

Regionální rozdíly u svařovacích hořáků

Pohled do světa ukazuje, že jsou zde zcela zřetelné rozdíly: Zatímco v Asii dávají přednost menším a lehkým svařovacím hořákům, mnoho svářečů v USA se spoléhá na masivně stavěné a mohutně vypadající hořáky. Evropa, pokud jde o velikost svařovacích hořáků, se nachází uprostřed – přičemž „evropské standardy“ stále více nabývají na významu i v celosvětovém měřítku.

Vývoj nových svařovacích hořáků: Kdo k tomu dává podnět?

Svařovací hořáky existují již více než sto let – a přesto se rok co rok objevují na trhu nové typy. Pro nový vývoj existují čtyři hlavní důvody:

1) Protože to tak chce zákazník

Pravděpodobně nejdůležitějším důvodem pro inovace svařovacích hořáků jsou změněné požadavky zákazníků: Společnosti, které čelí novým výzvám, se obracejí na výrobce hořáků a žádají vhodná řešení. Například, aby mohli pomocí nového svařovacího hořáku svařovat obtížně přístupná místa s využitím moderního postupu.

2) Nový svařovací zdroj + nový svařovací hořák = dokonalý svařovací systém

Významné podněty pro nový vývoj však přicházejí také od společností zabývajících se svařovací technikou: Když se na trh uvádí nová řada svařovacích zdrojů, obvykle se vyvíjejí také nové typy hořáků, které jsou technologii nových zařízení optimálně přizpůsobené. Jen když všechny části systému – od svařovacího hořáku až po zařízení – vzájemně dokonale spolupracují, mohou svářeči maximálně těžit z technických inovací.

3) Nápady z oddělení výzkumu a vývoje

Dobré nápady nepotřebují pokaždé konkrétní podnět: U svařovacích hořáků vznikají technické inovace vždy proto, že vývojoví inženýři využívají svoji „tvůrčí svobodu“ k objevování nových věcí.

4) „Normativní požadavky“ na svařovací hořáky: Protože si to přeje zákon

Jedním z podnětů pro inovace svařovacích hořáků, který nelze ignorovat, jsou v neposlední řadě změněné „normativní požadavky“ – tj. změny právních předpisů. Velmi zřejmý příklad: Vývoj svařovacích hořáků s odsávacím zařízením poté, co byly na úrovni EU zdokonaleny předpisy o bezpečnosti a ochraně zdraví při práci pro svářeče – v důsledku toho se nyní v některých oblastech obtížně prodávají hořáky bez příslušného odsávání.

O tom, zda se svařovací hořák prodává, rozhodují svářeči

Jen málokterá jiná část svařovacího systému závisí na „lidském faktoru“ tolik jako hořák. O tom, zda se nově vyvinutý svařovací hořák stane prodejně úspěšným, nebo zda bude neprodejný, rozhodují nakonec uživatelé: Jednoduše tím, že si uvědomí výhody nového hořáku a začnou ho používat při své každodenní práci – nebo tím, že raději zůstanou u svého starého modelu, na který jsou zvyklí a který jim po léta dobře sloužil.

Pět kroků: jak vyrobit svařovací hořák

Způsob vývoje svařovacích hořáků samozřejmě závisí na konkrétní společnosti. Zjednodušeně lze vývojový proces shrnout do následujících kroků:

Krok 1: Koncepční fáze

Nejprve se všechny nároky, které jsou na nový svařovací hořák kladeny, shrnou ve specifikacích požadavků. A pak už to jede: Technici ve vývojových odděleních si sednou ke svým počítačům a začnou s konstrukcí.

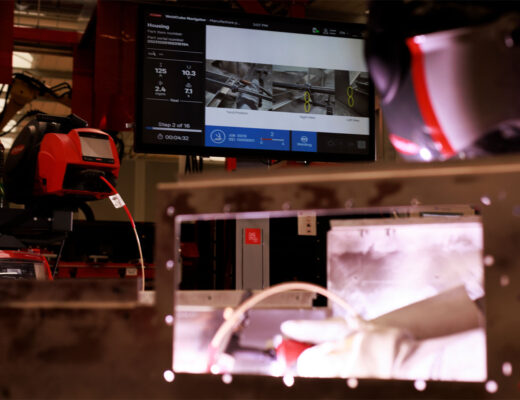

V dobře vybavených společnostech zabývajících se svařovací technikou se napřed navrhují čistě digitální 3D modely nového hořáku. Tyto „virtuální svařovací hořáky“ poté procházejí rozsáhlými testy v simulátorech – tedy výkonných počítačích, které jsou k tomu účelu speciálně vybavené. Pomocí těchto virtuálních experimentů lze realisticky znázornit většinu procesů probíhajících ve „skutečných svařovacích hořácích“. Existují tepelné, hydraulické a také fluidní simulace.

Krok 2: Prototypy – první kontrola reálného stavu

Pokud už na simulátoru nelze nic vylepšit, přichází na řadu realita: Vznikají první prototypy. Zvenčí obvykle vypadají ještě poněkud „poskládaně“, ale měly by již splňovat všechny technické požadavky kladené na nový svařovací hořák.

Zda tomu tak skutečně je, ukážou až komplexní testy: Obloukový technik kontroluje kvalitu oblouku a kvalitu svařovacích procesů. Pomocí termokamer a snímačů teploty lze zaznamenávat a optimalizovat rozložení teplot a pomocí Schlierenovy optiky zobrazovat průtoky plynu v hořáku. To mimo jiné pomáhá zlepšit kvalitu svařování a udržet co nejdelší životnost kontaktních špiček a plynových hubic.

Krok 3: Technické požadavky a předvýrobní série

Po testech prototypu projektový tým obvykle vypracuje seznam technických požadavků. V něm jsou definovány všechny vlastnosti nového svařovacího hořáku – a může začít detailní vývoj. Souběžně se vytvářejí nástroje pro sériovou výrobu a definují se výrobní postupy.

Předvýrobní série existují u svařovacích hořáků mimo jiné proto, aby se hořáky mohly důkladně vyzkoušet jak uvnitř, tak i vně společnosti: Zatímco komplexní funkční a zátěžové testy se provádějí u výrobců, předsériové svařovací hořáky jsou často zasílány vybraným zákazníkům, kteří je nasadí do podnikového provozu.

Krok 4: Rozhodující zpětná vazba zákazníků na svařovací hořák

Zpětná vazba od zákazníků má pro výrobce svařovacích hořáků zásadní význam, a to i v souvislosti s uživatelským komfortem a ergonomií přístrojů. Někdy se názory svářečů na nový model hořáku zjišťují také pomocí dotazníků.

Krok 5: Ukončení fáze vývoje – převzetí výroby techniky

Občas je třeba několik smyček zpětné vazby z různých podnikových oddělení a od klíčových zákazníků, než je výrobek dokonalý. Pokud již nelze svařovací hořák v očích jeho vývojářů vylepšit, dochází k ukončení fáze vývoje. Tím je proces vývoje výrobku dokončen – výrobní technici přebírají a zařizují sériovou výrobu.

Uvedené body jsou samozřejmě jen hrubým nástinem toho, co se při vývoji nového svařovacího hořáku děje. Chcete-li se o procesech vývoje výrobků pro svařovací systémy dozvědět více, další informace najdete v článku „Od svařovacího zdroje TIG k multiprocesnímu systému: Vývoj nového svařovacího zdroje iWave v 10 krocích“.

Závěr: O svařovacím hořáku rozhodují svářeči

„Středem pozornosti při vývoji každého svařovacího hořáku ve společnosti Fronius jsou svářeči. Jejich představy a přání mají na celý vývojový proces zásadní vliv,“ vysvětluje Manfred Hubinger, technický produktový manažer pro svařovací hořáky ve společnosti Fronius.

„Dobří vývojáři hořáků vždy dbají na to, aby se svářeči cítili pohodlně. Kromě nejmodernější technologie a spolehlivosti se vynikající ruční svařovací hořák vyznačuje především vlastnostmi, jako je uživatelský komfort a správná ergonomie. Musí se snadno ovládat – a musí se dobře držet v ruce,“ uzavírá Christian Aitzetmüller, produktový manažer pro svařovací hořáky ve společnosti Fronius.

Zaujal vás náš článek a chtěli byste se o svařovacích hořácích Fronius dozvědět více? Pak se rovnou podívejte na naše webové stránky. Najdete tam všechny technické podrobnosti a informace o tom, co pro svůj konkrétní požadavek potřebujete.

Perfect Welding Blog

Perfect Welding Blog

Žádné komentáře