MIG/MAG-Schweißen ist einer der meistverbreiteten Schweißprozesse überhaupt. Doch was verbirgt sich eigentlich dahinter? Unser Blogartikel verrät Ihnen alles, was Sie über das MIG/MAG-Schweißen wissen müssen – von der Auswahl der passenden Schutzgase und Zusatzwerkstoffe bis zu den Eigenschaften der verschiedenen Lichtbogenarten.

MIG/MAG: Zwei Varianten des Schutzgasschweißens

MIG/MAG-Schweißen wird auch als Metall-Schutzgasschweißen (MSG) bezeichnet und zählt zu den Schutzgas-Schweißverfahren. Diese umfassen alle Lichtbogen-Schweißprozesse, bei denen Schutzgase verwendet werden, um das Schmelzbad vor einem unerwünschten Kontakt mit dem Sauerstoff aus der Umgebungsluft zu schützen.

Beim MIG/MAG-Schweißen handelt es sich eigentlich um zwei unterschiedliche Schweißprozesse: MIG-Schweißen steht für Metall-Inertgas-Schweißen. Bei diesem Verfahren kommen inerte, also reaktionsträge Schutzgase wie Argon, Helium oder Gemische daraus zum Einsatz. MAG-Schweißen steht für Metall-Aktivgas-Schweißen. Hierbei werden zum Trägergas Argon aktive Schutzgase wie Kohlenstoffdioxid (CO2) oder Sauerstoff (O2) hinzugegeben. Es ist jedoch auch möglich, reines CO2 als Schutzgas für das Schmelzbad zu verwenden.

Wo kommt das Verfahren zum Einsatz?

MIG/MAG-Schweißprozesse sind äußerst vielfältig anwendbar und kommen unter anderem in der metallverarbeitenden Industrie, im Stahl-, Schiff- und Behälterbau sowie der Automobilbranche zum Einsatz. Mit den MIG/MAG –Prozessen können Bauteile in unterschiedlichen Dicken und Geometrien und aus verschiedenen Werkstoffen bearbeitet werden. MIG-Schweißen eignet sich besonders für die Nichteisenmetalle Aluminium, Magnesium, Kupfer und Titan. Mit MAG werden hauptsächlich unlegierte, niedriglegierte und hochlegierte Stähle geschweißt.

MIG/MAG-Schweißen: so funktioniert’s

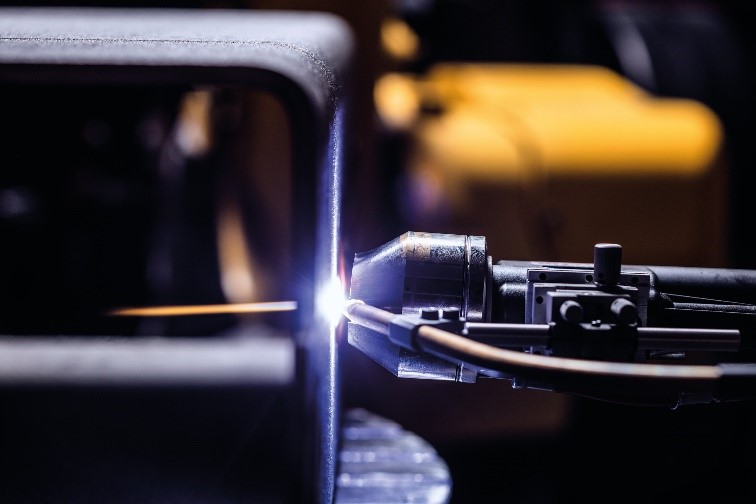

Zum MIG/MAG-Schweißen wird Gleichstrom verwendet. Der Lichtbogen brennt zwischen dem Werkstück und einer abschmelzenden Drahtelektrode, die gleichzeitig der notwendige Schweißzusatz ist. Die Drahtelektrode ist quasi endlos. Sie kommt entweder von einer Spule oder aus einem Fass und wird durch die Antriebseinheit dem Kontaktrohr zugeführt. Das freie Drahtende ist relativ kurz – deshalb können trotz dünner Drahtelektroden hohe Stromstärken genutzt werden.

Je nach Anforderung sind als Zusatzwerkstoffe Massivdrähte oder sogenannte Fülldrähte erhältlich. Meistens kommen beim MIG/MAG-Schweißen Massivdrähte zum Einsatz. Diese werden bei der Herstellung von einem gewalzten Draht auf den Nenndurchmesser gezogen. Bei Fülldrähten wird in einer der Fertigungsstationen in das U-förmig gebogene Band eine pulverförmige Füllung eingebracht. Anschließend wird das Band durch Falzen oder Verschweißen verschlossen. Die unterschiedlichen Füllungen beeinflussen den Schweißprozess auf verschiedene Weise. Das Schutzgas strömt aus einer Gasdüse aus, die die Elektrode umgibt. Es schützt den Lichtbogen und das Schmelzbad vor einem Kontakt mit dem Umgebungssauerstoff.

Die Lichtbogenarten

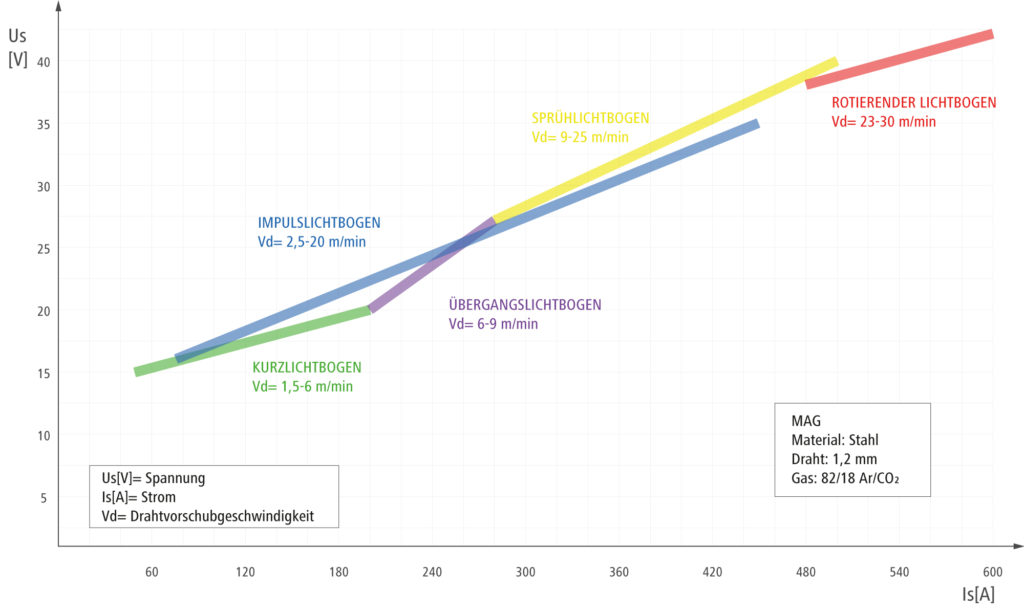

Grundvoraussetzung für das MIG/MAG-Schweißen ist der Lichtbogen. Dieser entsteht durch einen geschlossenen Stromkreis zwischen der Elektrode und dem Werkstück. Die Drahtelektrode ist dabei fast immer positiv gepolt. Während der Lichtbogenphase geht der Werkstoff der abschmelzenden Elektrode dynamisch auf das Werkstück über. Dieser Übergang – und damit die Art des Lichtbogens – hängt von der Spannung und der Drahtvorschubgeschwindigkeit ab: Steigen die Spannung und die Drahtvorschubgeschwindigkeit, nimmt das Tropfenvolumen zu und der Werkstoffübergang wird kurzschlussfrei.

Man unterscheidet hauptsächlich zwischen vier unterschiedlichen Lichtbogenarten, die Grenzen zwischen diesen sind fließend. Beim MIG-Schweißen wird meist ein Sprühlichtbogen oder ein Impulslichtbogen genutzt. MAG-Schweißen ist sowohl mit Kurz- und Übergangslichtbogen als auch mit Sprüh- und Impulslichtbogen möglich.

Der Kurzlichtbogen ist ein Lichtbogen im unteren Leistungsbereich, das heißt mit geringer Spannung und niedrigem Drahtvorschub. Mit ihm kann in nahezu jeder beliebigen Lage geschweißt werden. Die Spritzerbildung ist gering und der Lichtbogen sehr gut kontrollierbar. Er eignet sich besonders für Dünnblech- und Wurzelschweißungen.

Beim Übergangslichtbogen wechseln sich Kurzschlüsse und Sprühübergänge in unregelmäßigen Abständen ab. Dabei kommt es verstärkt zu Spritzern – daher sollte diese Lichtbogenart nach Möglichkeit vermieden werden.

Der Sprühlichtbogen brennt ständig ohne Kurzschlussunterbrechung. Der Zusatzwerkstoff geht mit hoher Geschwindigkeit und in feinen Tropfen in das Schweißbad über. Der Lichtbogen erzeugt einen hohen Wärmeeintrag in das Werkstück, eine hohe Abschmelzleistung und einen tiefen Einbrand. Damit ist er besonders zum Schweißen dickerer Bleche geeignet.

.

Beim Impulslichtbogen wird der Werkstoffübergang durch Impulse gesteuert, um unerwünschte Kurzschlüsse auszuschließen. Das Ergebnis ist ein extrem spritzerarmer, universell einsetzbarer Lichtbogen. Er ermöglicht das Schweißen von unterschiedlichen Werkstoffarten und Materialstärken in hoher Qualität.

Der rotierende Lichtbogen ist besonders leistungsstark und aufgrund seines hohen Wärmeeintrags zum Schweißen besonders dicker Werkstücke geeignet. Der Tropfen wird bei der Ablöse von der Drahtelektrode seitlich abgelenkt und geht in einer rotierenden Bewegung in das Schmelzbad über. Dieses Verfahren ist nur mechanisiert möglich, sein Einsatzgebiet ist daher eingeschränkt.

Kombinierte Lichtbögen bestehen oft aus Impulslichtbögen und Kurzlichtbögen. Der Impulslichtbogen erzeugt dabei den benötigten Einbrand und Wärmeeintrag, der Kurzlichtbogen sorgt für eine bessere Beherrschbarkeit des Schmelzbades. Diese Lichtbogenart wird oft zum Schweißen in Zwangslagen verwende

…

Vorteile des MIG/MAG-Schweißens:

- Hohe Abschmelzleistung

- Keine Schlackenbildung

- Einfaches Zünden des Lichtbogens

- Gut zum mechanisierten und automatisierten Schweißen geeignet

- Hohe Schweißgeschwindigkeit bei guter Nahtqualität

- Gut einsetzbar in Zwangslagen und schwierigen Positionen

- Niedrige Kosten für Zusatzwerkstoffe

Nachteile des MIG/MAG-Schweißens:

- Schweißen im Freien oder in zugigen Hallen nur bedingt möglich

- Empfindlich gegen Rost und Feuchtigkeit

- Anfällig für Porosität und Bindefehler

- Hohes Risiko für Spritzerbildung

- Teilweise geringere Nahtqualität als beim WIG-Schweißen

Sie suchen ein leistungsstarkes und kompaktes Schweißgerät, das sämtliche MIG/MAG-Schweißprozesse flexibel und zuverlässig beherrscht? Dann werfen Sie doch mal einen Blick auf unsere TPS/i.

Schweißen ist komplex – die Basics zu verstehen hingegen einfach. Die Fronius „Was ist eigentlich …?“-Serie hilft dabei, ein Verständnis fürs Schweißen und einen Überblick über die Grundbegriffe zu erlangen. Weitere Artikel aus der Serie:

Perfect Welding Blog

Perfect Welding Blog

Keine Kommentare