Úspěšné svařování velmi úzce souvisí se zkušenostmi – ale někdy má rutina v práci i své nevýhody: například když se chyby obsluhy stanou zvyklostí nebo když se s nejmodernějším svařovacím systémem zachází úplně stejně jako s jeho desítky let starými předchůdci. A ruku na srdce: Kolik svářečů se při přechodu na nový přístroj probírá stovkami stran návodů k obsluze? V tomto článku se dozvíte šest málo známých skutečností o svařovacím zdroji, kterým byste měli věnovat pozornost, pokud chcete svařovat lépe a efektivněji.

Vysoce kvalitní svařovací zdroje jsou konstruovány tak, aby se na nich chyby obsluhy projevovaly co nejméně. A zkušení svářeči často dosahují reprezentativních výsledků, i když zcela ignorují zásadní varování nebo doporučení výrobců. Skutečnost je však taková, že ani ten nejrobustnější svařovací zdroj s nejkvalitnějšími spotřebními díly nelze věčně používat nesprávně. Jednou za to přijdou menší nebo někdy i větší účty.

Každý, kdo chce svařovací zdroj používat co nejdéle a nejefektivněji, by o něm měl vědět několik důležitých věcí. Věcí, které jsou vlastně samozřejmé – a které si lze přečíst i v návodu k obsluze. Podle zkušeností servisních týmů ze společností zabývajících se technologií svařování je však překvapivě velké množství svářečů nezná nebo je jednoduše ignoruje.

Takže: Na které zásadní věci je třeba dbát, aby se moderní svařovací zdroj optimálně využíval?

1. „Spřízněná duše“: Sladění svařovacího drátu a bovdenu

Nejmodernější svařovací zdroje fungují nejlépe, když jsou přídavný materiál a spotřební díly vzájemně optimálně sladěné. To se mimo jiné týká bovdenů v hadicových vedeních přístrojů MIG/MAG. Svářeči by proto měli dbát na to, aby pro konkrétní svařovací drát vždy používali správný bovden: pro ocelový drát vhodné ocelové bovdeny, při svařování hliníku vhodné hliníkové bovdeny. Který bovden je správný pro který svařovací drát, najdete v informacích od výrobce.

Kdo svařuje hliník s grafitovým bovdenem v hadicovém vedení, nebude dlouhodobě spokojený. Poměrně hrubý hliníkový drát způsobuje usazeniny a zbytky v grafitovém bovdenu, které zároveň negativně ovlivňují oblouk. Po opotřebení bovdenu je ohroženo celé hadicové vedení: Drát už není v hadici správně veden – a v důsledku toho vystupuje z gumového pláště. Z tohoto důvodu by měli svářeči stav bovdenu v pravidelných intervalech kontrolovat.

Pokud se stejným přístrojem svařují různé materiály v rychle se měnících intervalech, je pro svářeče nejlepší univerzální bovden. Čím lépe jsou však materiál bovdenu a svařovací drát vzájemně sladěné, tím méně často je nutné tento spotřební díl vyměňovat. Pokud se stále svařuje jeden konkrétní materiál, doporučuje se v každém případě používat speciální bovdeny určené k tomuto účelu.

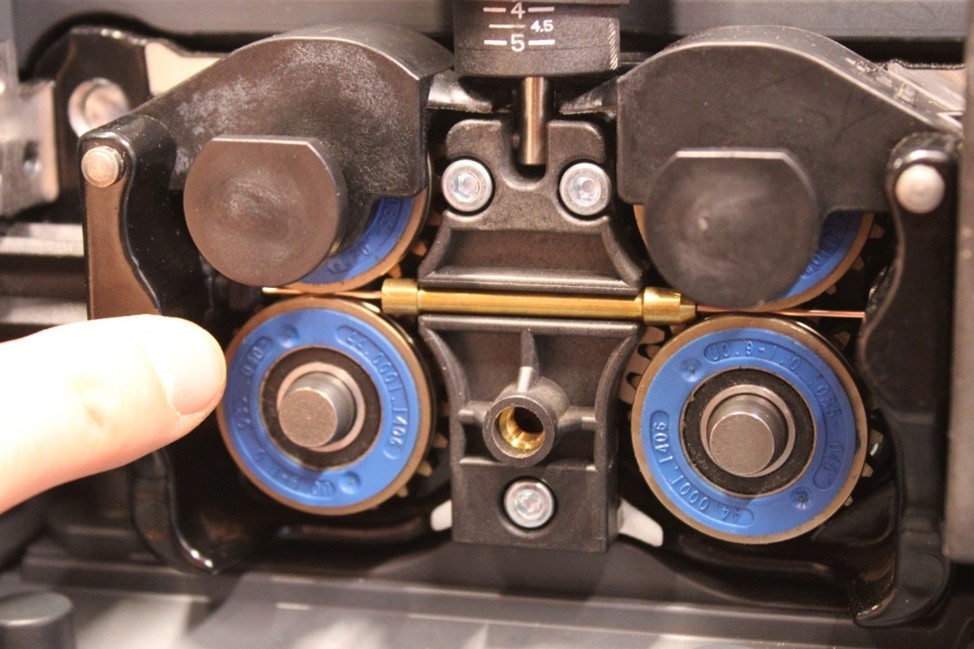

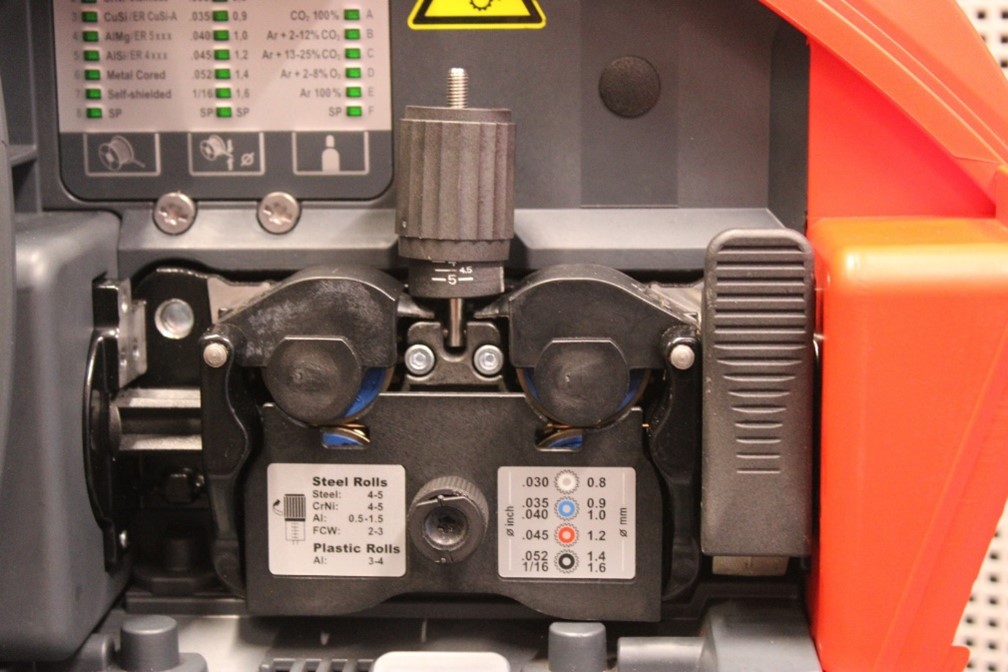

2. Volba podávacích kladek drátu odpovídajících tloušťce drátu

Skutečnost, že svařovací zdroje fungují nejlépe, když jsou spotřební díly a přídavný materiál vzájemně optimálně sladěné, platí i pro součinnost podávacích kladek drátu a svařovacího drátu. To znamená, že ve svařovacím zdroji se používají výhradně podávací kladky drátu, které výrobce pro určitou tloušťku drátu doporučil.

To pomáhá zajistit optimální posuv drátu, což má zase pozitivní vliv na stabilitu oblouku. Pokud jsou styčné mezery podávacích kladek pro příslušný svařovací drát příliš velké nebo příliš malé, tento drát se ve většině případů také posouvá. Za těchto okolností však podavač drátu nefunguje optimálně. Zejména u technicky složitých svařovacích postupů, například pulzního svařování, jsou výsledky často neuspokojivé.

Mimo jiné i proto, že manipulace s tavnou lázní je do značné míry závislá na dobře fungujícím podavači drátu. Pokud podavač drátu v dostatečné míře nefunguje, není optimálně řízeno ani mnoho svařovacích procesů.

3. Přítlak: otázka nastavení

Správný soulad mezi drátem a podávacími kladkami se týká nejen výběru správných komponent. Po vložení podávacích kladek drátu doporučených výrobcem pro příslušný svařovací drát do přístroje je také třeba nastavit optimální přítlak. Na mnoha dobrých svařovacích zdrojích jsou v oblasti podávacích kladek umístěné nálepky s informacemi o tom, jak vysoký má být přítlak.

Na základě doporučení výrobce pak lze ještě provádět jemné úpravy, zejména proto, že ne každá šarže drátu je stejná a rozdíly mohou být i mezi jednotlivými výrobci. Při dolaďování je výhodou trocha citlivosti a zkušeností. Podavač drátu v podstatě funguje optimálně tehdy, když podávací kladky pevně obepínají svařovací drát. V takovém případě má řízení svařovacího zdroje 100 procentní kontrolu nad rychlostí drátu.

4. Optimální množství ochranného plynu

Optimální množství ochranného plynu je základním předpokladem pro oblouk s co nejmenším rozstřikem a pro bezchybné svarové spoje. Základní pravidlo pro nastavení množství ochranného plynu při svařování MIG/MAG je následující: průměr drátu x 10. Při použití svařovacího drátu o průměru 0,8 mm je tedy doporučené množství ochranného plynu 8 l/min.

Dalším důležitým faktorem, který určuje množství ochranného plynu, je vzdálenost mezi svařovacím hořákem a svařencem. Čím dále jsou svařovací hořák a svařenec od sebe, tím více ochranného plynu je potřeba pro stabilní oblouk. Na základě pravidla „průměr drátu x 10“ je třeba i zde provést individuální jemné nastavení. V každém případě přitom pomohou přiměřené zkušenosti se svařováním. Někdy je třeba i několik pokusů, než se nastaví správné množství ochranného plynu.

5. Vyrovnání hadicového vedení co nejvíce rovnoběžně se zemnicím kabelem

Při svařování platí v zásadě následující pravidla: Hadicové vedení, kterým se kovový drát poměrně vysokou rychlostí posouvá, bude mít dlouhou životnost, pokud bude maximálně napřímené.

Přestože jsou hadicová vedení pro vysoce kvalitní svařovací zdroje speciálně vyvinutá tak, aby fungovala bez problémů i při extrémním vinutí a smyčkách, z hlediska energie a zdrojů se svařuje nejúsporněji, když je hadicové vedení položeno rovnoběžně se zemnicím kabelem.

6. Kalibrace zemnicího kabelu – vyrovnání RL

V neposlední řadě jde při svařování samozřejmě o správný proud, tj. tok elektronů od záporného ke kladnému pólu. Ten není u každého svařovacího procesu stejný, ale závisí na nejrůznějších faktorech, mimo jiné na typu svařovaného kovu a různých souvisejících odporech. Vyrovnání RL před svařováním slouží k optimálnímu přizpůsobení svařovacího zdroje konkrétnímu elektrickému obvodu na místě, aby se vyrovnaly chyby způsobené případným vinutím nebo smyčkami. Písmeno R znamená odpor, L indukčnost.

Zejména sofistikované svařovací zdroje mohou plně rozvinout svůj potenciál díky vyrovnání RL před svařováním. Ve většině případů je k provedení vyrovnání RL nutné pouze krátké stisknutí tlačítka, to znamená, že k maximálnímu využití svařovacího zdroje a dosažení dokonalých výsledků svařování stačí poměrně malé úsilí.

Zkušenosti servisních týmů

Když se při používání moderních svařovacích zdrojů něco opravdu pokazí, jsou nakonec téměř vždy povolány servisní týmy výrobců svařovacích zdrojů:

„Naše každodenní pracovní zkušenosti ukazují, že většina závad, které se vyskytují na svařovacích zdrojích, souvisí s nesprávnou obsluhou. Přestože jsou naše přístroje konstruované maximálně robustně a používají se vysoce kvalitní spotřební díly: Čím pečlivěji dodržujete pokyny výrobce a čím více znalostí o svařovacím zařízení máte, tím lepší jsou výsledky svařování – a tím delší je životnost přístroje a spotřebních dílů“.

Patrick Bezrucka, Strategic Product Manager – Product Lines Services ve společnosti Fronius

Pokud jde o životnost spotřebních dílů: V tomto článku se dozvíte, pomocí kterých 4 tipů můžete prodloužit životnost kontaktních špiček a plynových hubic. Nezapomeňte se hned podívat.

A pokud máte jakékoli dotazy k tomuto příspěvku na blogu nebo potřebujete pomoci s dokonalou kalibrací svařovacího zdroje Fronius, můžete se obrátit na naše servisní týmy na následujícím odkazu. Jsme vám k dispozici s radou i podporou!

Perfect Welding Blog

Perfect Welding Blog

Žádné komentáře