Gas ist unsichtbar. Mit und ohne Geruch. Doch ist es immer explosiv und gefährlich? Wer davon ausgeht, täuscht sich gewaltig! Denn viele Gase sind diesbezüglich völlig unbedenklich. In der Welt des Schweißens eingesetzt, sind sie sogar essenziell wichtig. Schweißprozesse wie MIG/MAG, WIG und Plasma benötigen die sogenannten Schutzgase für stabile und perfekte Nähte – wie die Luft zum Atmen. Weshalb wir auch vom Schutzgasschweißen reden …

Welches Schutzgas wird verwendet?

Wird der Lichtbogen zwischen Elektrode und Grundwerkstoff gezündet, schmilzt das Metall auf. Deshalb zählt das Schutzgasschweißen zur Gruppe der Schmelzschweiß-Verfahren. Es ist die Aufgabe der genannten Gase, die Atmosphäre davon abzuhalten, chemisch mit dem Schmelzbad der Schweißnaht zu reagieren. Der Lichtbogen und das Schmelzbad werden so vor der Erdatmosphäre geschützt.

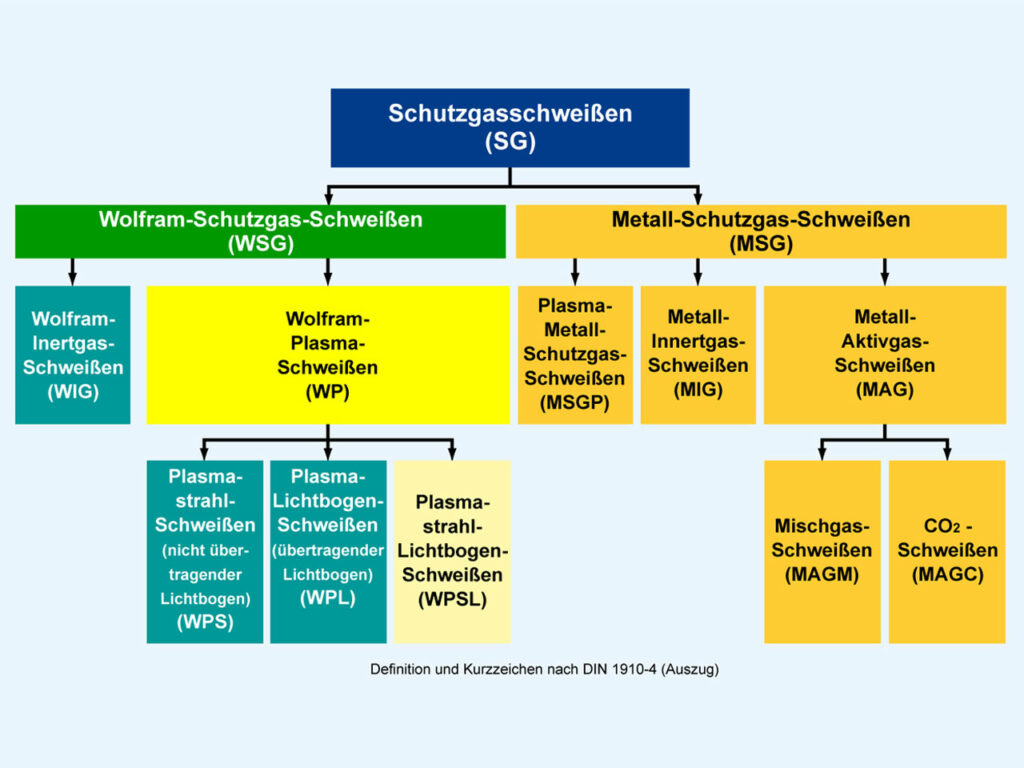

Je nach verwendetem Schutzgasschweißgerät – beziehungsweise Schweißprozess – ändern sich auch die Anforderungen an das verwendete Gas. Weshalb sich zunächst die Frage stellt: Welches Schutzgas wird verwendet? Im Wesentlichen unterscheidet man beim Schutzgasschweißen zwischen zwei Varianten:

- Inerte Schutzgase sind reaktionslose oder reaktionsarme Gase. Meist handelt es sich um reines Argon oder Helium sowie deren Gemische.Schutzgasschweißen mit inerten Gasen eignet sich vorzugsweise für Nichteisenmetalle, insbesonderefür Aluminium.

- Aktive Schutzgase sindreaktionsaktive Gase. Meist wird reines CO2 verwendet. Seltener Argon – jedoch gemischt mit CO2 oder O2 (z. B. bis zu 25 % CO2 zu 75 % Argon). Schutzgasschweißen mit aktiven Gasen eignet sich besonders zum Fügen von Stahl.

MIG/MAG – der meistangewandte Prozess im Bereich Schutzgasschweißen

Zusammenfassend sprechen wir bei den Prozessen MIG und MAG auch vom Metall-Schutzgasschweißen (MSG). Der verwendete Schweißdraht dient gleichzeitig als Energieträger und Zusatzwerkstoff. Trifft er auf den Grundwerkstoff, kommt es beim Kurzlichtbogenschweißen zum Kurzschluss. Der Grundwerkstoff schmilzt auf und die Drahtelektrode ab – es kommt zum Werkstoffübergang. Von einer Drahtrolle abgewickelt, wird der Schweißdraht nun kontinuierlich weitergefördert.

Allerdings muss von Beginn an klar sein, welcher Werkstoff bearbeitet werden soll:

- Stahl = MAG. Hierbei werden aktive Schutzgase verwendet, weshalb man auch vom Metall-Aktiv-Gas-Schweißen (MAG) spricht.

- Aluminium und sonstige Nichteisenmetalle = MIG. Hier kommen inerte Schutzgase zum Einsatz. Weshalb man auch vom Metall-Inert-Gas-Schweißen (MIG) spricht.

MIG oder MAG – je nachdem, welches Verfahren letztlich benötigt wird: Das Schutzgasschweißgerät wird optimal auf aktives oder inertes Gas eingestellt (parametriert). So erhält man beim MIG- oder MAG-Schweißen stets das bestmögliche Schweißergebnis.

CMT und Laserhybrid: MIG/MAG-Verwandte im Bereich Schutzgasschweißen

Über die Jahre wurde MIG/MAG-Schutzgasschweißen um zahlreiche Hightech-Prozessvarianten erweitert. Hier werden zwei wegweisende Prozesse vorgestellt:

- CMT – Cold Metall Transfer ist jene MIG/MAG-Variante, die speziell beim Dünnblechschweißen seit Jahrzehnten das Mittel der Wahl ist. Der CMT-Prozess fördert die Drahtelektrode nicht nur in eine Richtung, sondern bewegt sie kontinuierlich vor und zurück. In Kombination mit äußerst aufwendiger Prozess-Regeltechnik kann so die Wärmeeinbringung extrem reduziert werden. Zudem läuft der Prozess absolut stabil.

- Laserhybrid: Dieser Prozess wird bei verschiedenen Blechstärken eingesetzt. Vor allem aber bei der großvolumigen Serienproduktion. Hierfür wird das MIG/MAG-Schutzgasschweißgerät mit einem leistungsstarken Laser kombiniert. Letztlich entsteht dadurch ein sehr stabiler Schweißprozess mit hoher Schweißgeschwindigkeit.

WIG und Plasma – Schutzgasschweißen mit nichtabschmelzender Elektrode

Auch die Prozesse WIG (Wolfram-Inertgas-Schweißen) und Plasma werden zum Schutzgasschweißen gezählt. Im Gegensatz zum MIG/MAG-Prozess schmilzt jedoch die hierbei verwendete Wolfram-Elektrode nicht ab. Doch auch hier stellt sich wieder die Frage: Welches Schutzgas wird verwendet?

Zwar können mit dem WIG-Schutzgasschweißen sämtliche schweißbaren Materialien gefügt werden – allerdings NUR unter Verwendung von inerten Gasen. Der qualitativ hochreine WIG-Prozess wird zwar vorzugsweise bei Edelstahl und Nichteisenmetallen verwendet, natürlich kann man aber auch Stahl schweißen. Denn auch bei Stahl soll das inerte Gas die hochreine Schweißnahtqualität im Grundmaterial sicherstellen sowie Einschlüsse und Porenbildung vermeiden.

Allerdings ist das inerte Schutzgas vor allem zum Schutz der Wolframelektrode notwendig. Wenn die heiße Elektrode mit Sauerstoff kontaminiert wird, brennt der Lichtbogen nicht mehr stabil. Die Wolframelektrode franst aus. Die Verwendung von inertem Gas ist daher Grundvoraussetzung – egal welcher Werkstoff bearbeitet wird!

Noch mehr Interesse am Schutzgasschweißen oder an einem speziellen Schutzgasschweißgerät?

Auf unserem Blog findet ihr noch viele weitere Informationen rund um das Thema Schutzgasschweißen. Natürlich gibt es dort auch Infos zu automatisierten WIG/WIG-Plasma-Verfahren. Beziehungsweise zu daraus abgeleiteten Prozessen – wie zum Beispiel dem Hightech-Stichlochschweißprozess ArcTig von Fronius.

Die Fronius-Entwicklung gilt als Wegbereiter und Technologieführer in puncto Schutzgasschweißen. Falls also Interesse an einem speziellen Schutzgasschweißgerät besteht, findet ihr zahlreiche Möglichkeiten auf unseren Produktseiten.

Perfect Welding Blog

Perfect Welding Blog

Keine Kommentare