Nachhaltiges Handeln sowie der bewusste Umgang mit Ressourcen und Energie werden in der Produktion immer wichtiger – nicht nur im Hinblick auf neue Energiegesetze und Ökodesign-Richtlinien, sondern auch auf die Wirtschaftlichkeit und Umweltbilanz von Unternehmen. Als zentraler Bestandteil vieler Fertigungsprozesse setzt sich dieser Trend auch in der Schweißtechnik durch. Doch worauf gilt es zu achten? Welche Kriterien spielen für die Auswahl eines möglichst nachhaltigen Schweißgerätes eine Rolle? Und was macht Schweißprozesse insgesamt nachhaltiger?

Nach welchen Gesichtspunkten lässt sich beurteilen, wie umweltverträglich ein Schweißgerät ist? Dies sind die vier wichtigsten Eigenschaften, die ein nachhaltiges Schweißgerät ausmachen:

Langlebig

Ob Auto, Mobiltelefon oder eben ein Schweißgerät: Die Herstellung jedes Produkts verschlingt natürliche Ressourcen – unter anderem Rohstoffe wie Stahl, Erdölprodukte, Kunststoffe und Energie. Deshalb gilt: Je höher die Lebensdauer, desto weniger oft muss ein Gerät ersetzt werden – und desto nachhaltiger ist es. Um die Zuverlässigkeit und Robustheit der Schweißgeräte auch unter harten Bedingungen zu prüfen, führt Fronius speziell bei Neuentwicklungen acht umfassende Härtetests durch. Die internen Standards sind dabei deutlich höher als die gesetzlich geforderten Grenzwerte.

Eine signifikante Auswirkung auf die Lebensdauer der Leistungselektronik in Fronius Geräten hat die aktive Kühltechnik: Im Vergleich zu passiv gekühlten Schweißgeräten sind aktiv gekühlte deutlich länger in Betrieb.

Reparierbar

In engem Zusammenhang mit dem Thema Langlebigkeit steht die Reparierbarkeit. Standards dafür enthält die Eco-Design-Richtlinie für die Anforderungen an eine umweltgerechte Gestaltung von Schweißgeräten. Fronius setzt diese bereits um und zusätzlich können praktischerweise alle Geräte mit handelsüblichen Werkzeugen geöffnet und repariert werden. Dazu kommt ein Servicekonzept, bei dem sich einzelne Komponenten einfach austauschen lassen.

Weltweit garantieren 34 Tochtergesellschaften sowie Reparaturzentren, zertifizierte Servicepartner und Repräsentanten in über 60 Ländern eine rasche Instandsetzung, professionelle Gerätewartung oder die korrekte Kalibrierung.

Recyclingfähig

Recycling beginnt bereits bei der Entwicklung eines Schweißgerätes: Bei der Auswahl der Materialien wird an die spätere Entsorgung gedacht. Wann immer es die Qualität zulässt, werden bei der Produktion recycelte Materialien eingesetzt. Doch generell gilt der Grundsatz: Reparatur geht vor Recycling.

Multifunktional

Multiprozessfähige Schweißgeräte sind wahre Sparmeister: Ein Gerät deckt in der Regel alle Schweißprozesse von WIG-, E-Hand- bis MIG/MAG-Schweißen ab und man benötigt nicht mehrere einzelne Schweißgeräte. Der Einsatz von Multiprozess-Schweißgeräten – wie etwa der neuen Fronius iWave Multiprozess PRO – spart deshalb Ressourcen. Bei Multiprozessgeräten ist jedoch darauf zu achten, dass alle Schweißprozesse uneingeschränkt auf gleich hohem Niveau verfügbar sind.

Was macht Schweißprozesse nachhaltig?

Ein langlebiges, reparierbares und recyclingfähiges Schweißgerät zu verwenden, trägt maßgeblich zur Nachhaltigkeit bei. Aber das reicht natürlich noch nicht. Im Grunde geht es beim Schweißen immer um das Ergebnis: eine möglichst perfekte Schweißnaht mit minimalem Zeit-, Energie- und Materialaufwand zu erreichen. Lichtbogenschweißen hat – wie jeder industrielle Prozess – einen ökologischen Fußabdruck. Diesen gilt es so gering wie möglich zu halten.

Inverter-Technologie: runter mit dem Energieverbrauch

Fronius hat als erstes Unternehmen weltweit in seinen Schweißgeräten die Inverter-Technologie auf Transistor-Basis integriert und seither kontinuierlich weiterentwickelt. Revolutionär war hier das Fügen mit bis zu einem Drittel geringerem Stromverbrauch und rund 80 % weniger Materialeinsatz, da diese Geräte kompakter und leichter sind. Sie sind zudem mobiler und der Wechsel des Einsatzortes wird einfacher.

Prozessgeschwindigkeit zählt

Schweißgeräte werden bei Fronius entwickelt, um möglichst schnell in hoher Qualität zu schweißen. Das spart Zeit, Kosten und Rohmaterialien. Je mehr mit einem einzigen Schweißgerät gearbeitet werden kann, desto weniger neue Geräte muss ein Unternehmen anschaffen. Mitunter lassen sich auf diese Weise komplette Fertigungszellen einsparen.

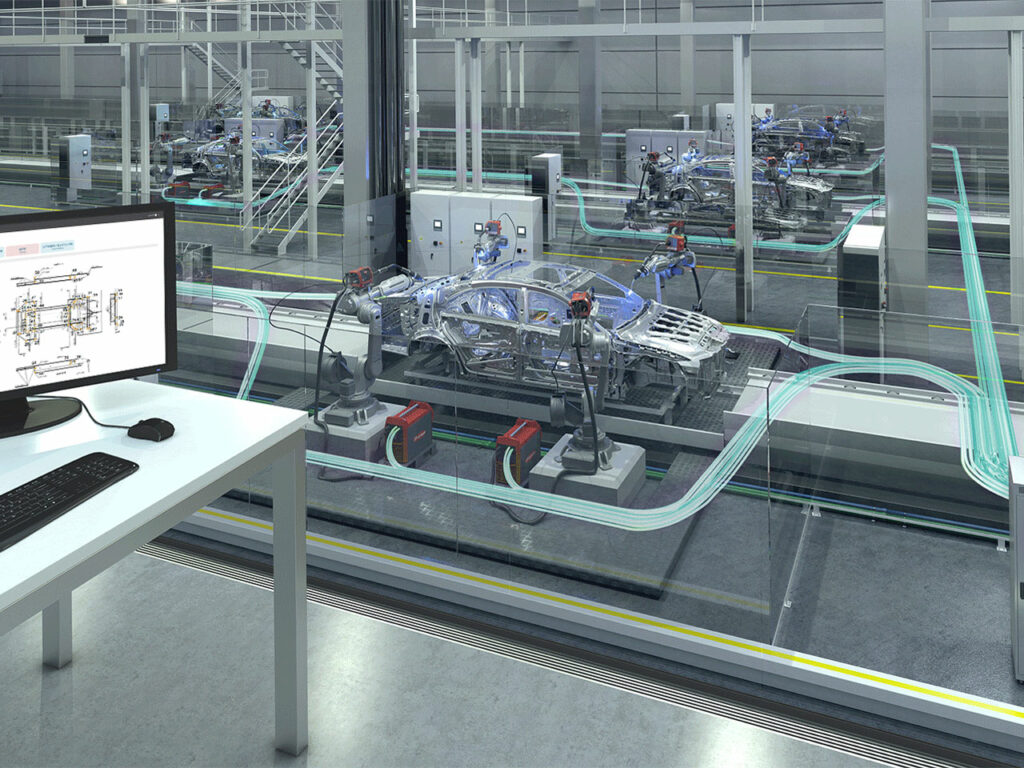

Digitales Datenmanagement – wissen, wo man ansetzt

Je mehr man über einen bestimmten Schweißprozess weiß, desto effizienter und nachhaltiger lässt sich dieser gestalten – speziell im Hinblick auf Produktivität, Materialeinsatz und Prozessdauer. Die digitale Dokumentation und Analyse von Schweißdaten, beispielsweise mit Fronius WeldCube, hilft, Schweißsysteme hinsichtlich eines ressourcenschonenden Betriebs zu optimieren.

Schweißspritzer vermeiden

Wenn es beim Schweißen spritzt, dann werden Schweißzusatzwerkstoffe und Energie verschwendet. Das wiederum verursacht zeitaufwendige Nacharbeit und kostet nicht zuletzt Geld. Um Spritzer zu reduzieren, sind einige Regeln zu beachten: So sind vor allem die korrekte Handhabung und die Wahl der optimalen Einstellungen am Schweißgerät wichtig. Ebenso verbessert eine ordentliche Materialvorbereitung das Ergebnis. Sehr gute Resultate können mit speziell entwickelten spritzerreduzierenden Schweißprozessen erzielt werden – diese verringern Spritzer um bis zu 75 %.

Health and Safety

Wirklich nachhaltig sind Schweißprozesse, wenn sie für die Benutzerinnen und Benutzer maximale Sicherheit und hohen Gesundheitsschutz garantieren. Im Fokus stehen hier der Schutz vor Schweißrauch, UV-Strahlen und Verblitzen der Augen sowie vor Hitze und Flammen. Ebenso entscheidend ist die ergonomische Gestaltung von Schweißbrennern, da sie die Schweißfachkraft vor Haltungsschäden bewahrt und der Ermüdung entgegenwirkt.

Zum Schutz vor belastenden Gasen gibt es beispielsweise mobile Luftfiltrationsgeräte, Absaugbrenner und Frischluft-Helmsysteme. Schweißhelme schützen die Augen vor dem Verblitzen und zusätzlich vor UV-Strahlen und Hitze. Darüber hinaus bewahrt eine hochwertige und funktionelle Schutzbekleidung inklusive Sicherheitsschuhen und Schweißhandschuhen vor hohen Temperaturen und Schweißspritzern.

Und hier noch ein kleiner Tipp, was Sie tun könnten:

Fragen Sie beim Kauf von Zusatzmaterial nach dem Recyclinganteil. Warum? Die Herstellung von Stahl mit hohem Recyclinganteil benötigt bis zu fünfmal weniger Ressourcen als die Erzeugung aus frischem Erz.

Bleiben Sie dran und lesen Sie bald weitere Beiträge in der Blogserie „Nachhaltigkeit beim Schweißen“!

Weiterführende Informationen:

Nachhaltiges Schweißen in der Praxis

Perfect Welding Blog

Perfect Welding Blog

Keine Kommentare